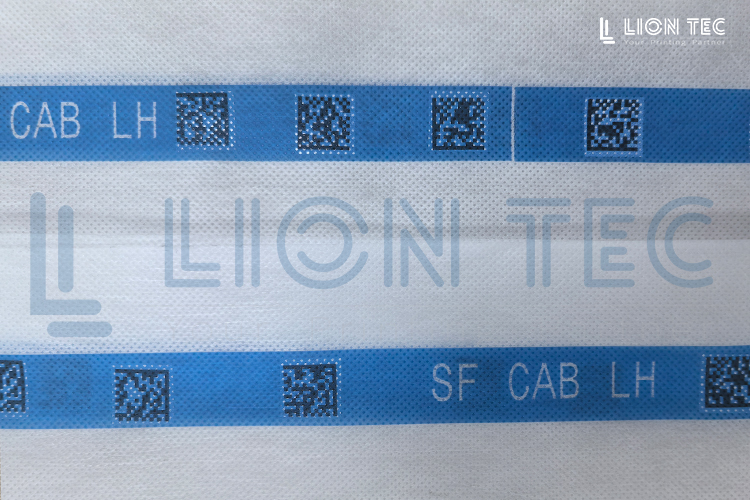

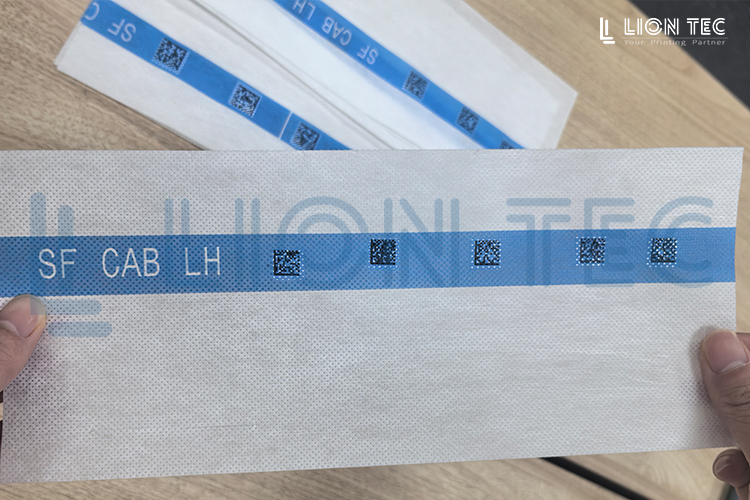

高识别、高效率:气囊无纺布DM码智能喷印解决方案

在智能制造与全链路追溯成为行业发展趋势的今天,工业UV喷码机正逐步成为汽车零部件生产线中不可或缺的关键装备。尤其在汽车安全气囊这一核心安全系统中,每一块无纺布材料上的DM码(Data Matrix二维追溯码),不仅承载着产品身份信息,更关乎整体供应链管理与整车安全性能的数据闭环。

然而,气囊无纺布由于其纤维交错、表面粗糙、多孔且易吸墨的特性,给传统喷印工艺带来了极大挑战。常见问题包括:1.喷印附着力不足,易脱落;2.字迹边界模糊,扫码困难;3.扫描识别率低,影响生产追溯效率;4.高温加工与物理摩擦易导致标识磨损。

针对以上技术痛点,专为汽车行业开发的气囊无纺布UV喷码机,以高附着、高对比度、耐高温、耐磨擦等多重性能优势,系统性地解决了无纺布喷码领域长期存在的应用瓶颈,助力整车厂构建更加高效、可控的智能制造与质量追溯体系。

核心痛点剖析

材质复杂,附着力挑战大

无纺布表面结构松散,普通油墨难以形成稳定涂层,易在后续加工过程中剥落或模糊。

信息密度高,对识别率要求严苛

DM码需要承载大量编码信息,对喷印边界锐利度、对比度、点阵均匀性有极高标准,稍有失误即可能导致扫码失败。

耐环境要求高,标识寿命长

气囊在生产、存储、运输及装配过程中会经历高温、高湿、摩擦等多重考验,标识必须具备长期稳定的耐受能力。

生产节奏快,喷印稳定性要求高

现代气囊生产线高速运转,喷码设备必须实现高速、连续、精准赋码,避免因喷印失误导致整批次废弃。

解决方案亮点

专用UV喷墨系统,适应无纺布结构

通过优化UV墨水配方与喷印参数,快速固化成膜,确保在纤维交错表面也能实现牢固附着,耐热耐摩擦。

高分辨率喷头技术,呈现极致细节

采用微精细级别喷头,实现高密度、高对比度的DM码输出,有效提升扫码通过率。

智能动态调节功能

自动识别无纺布表面微小高度变化,实时调整喷印喷距与输出,确保每一次喷印都精准落点。

全流程数字化管理

可无缝对接生产线MES系统,实现批号、生产时间、流水号等数据的实时绑定与赋码,助力智能工厂建设。

耐久测试验证,符合行业标准

经过高温老化测试、1000次耐磨测试、酒精擦拭测试,确保喷印标识在气囊使用周期内清晰可读,满足IATF16949等汽车行业质量标准要求。

应用效果示例

DM码边界清晰锐利,扫码识别率高

高温高湿环境下标识依然稳定不掉色

自动化喷印流程,大幅提升生产线效率

降低人工干预与废品率,助力企业降本增效

在汽车行业迈向更高安全标准与更严密质量管理体系的过程中,气囊无纺布DM码喷印技术正成为基础性关键工艺之一。专业UV喷码机凭借在高附着、高识别率、耐环境等方面的表现,为汽车零部件制造企业提供了稳定、高效、可追溯的标识解决方案,助力行业客户在全球智能制造浪潮中赢得竞争先机。未来,我们将持续深耕材料特性与标识技术的创新,携手更多汽车行业合作伙伴,共同推动品质制造与智能工厂的升级进步。