从卷材到单张成品:柔性吊装带标签的全自动UV喷印裁切产线

在起重索具的规模化生产中,标签制作往往是自动化程度最低的环节。传统的作业模式通常是:先用丝印机印刷卷材,再拿到切标机上进行裁剪,最后人工整理。这种分段式作业不仅工序繁琐、占用场地,而且在转运过程中极易造成标签脏污或混批。

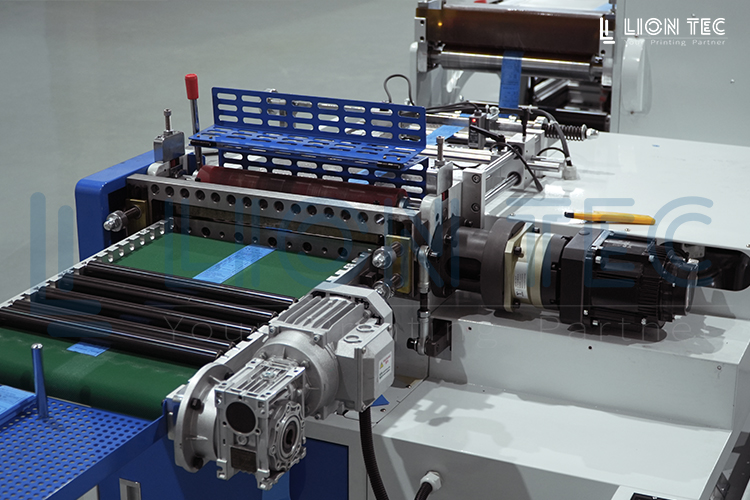

为了解决这一行业痛点,我们推出了集“喷印-固化-裁切-堆叠”于一体的全自动吊装带标签喷码生产线。如实拍图所示,该系统通过工业级伺服控制技术,将多道工序整合为一,实现了标签生产的无人化与智能化。

一、 产线全景:一体化集成设计

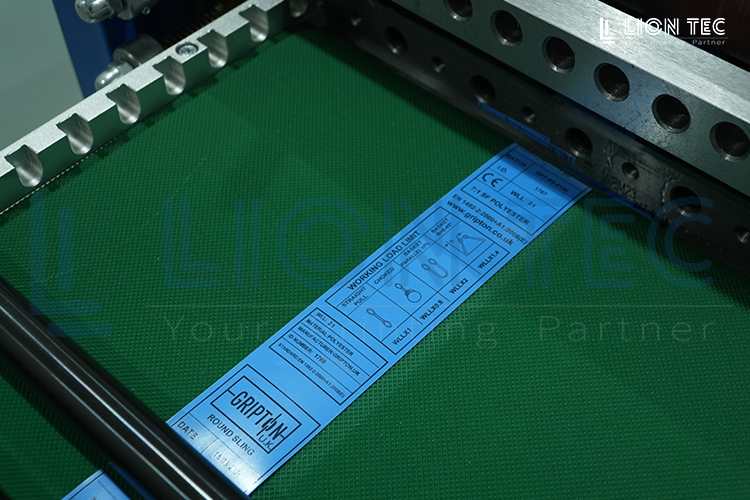

高饱和度UV黑墨:针对索具行业通用的蓝色PVC或合成革标签材料,我们的设备采用特种高遮盖力黑色UV墨水。如图所示,喷印出的表格线条锐利,文字黑度饱满,与蓝色底色形成极高的对比度,彻底解决了传统油墨在深色底上发灰、模糊的痛点。

微细图文的高清还原:标签下方的安全图示(如不同角度下的载荷系数)线条复杂且密集。系统凭借高解析度压电喷头,能精准还原每一个图标细节,确保现场操作人员能准确识读安全警示信息。

紧凑型布局:如图所示,整线采用模块化设计。从左侧的自动放卷单元(Unwinder)开始,原材料平稳进入核心喷印区;经过UV-LED瞬间固化后,直接进入右侧的伺服裁切单元(Servo Cutter)。整机结构紧凑,占地面积小,却涵盖了标签生产的所有必要工序。

工业级机身:机身采用加厚钢板焊接,配备蓝色安全防护罩与急停系统,确保在24小时连续运转下的稳定性与安全性。

二、 核心技术:伺服驱动的精准裁切

卷对卷连续作业:设备支持大卷径标签带的上料,配合恒张力控制系统,实现高速连续喷印。无论是几千张的大批量订单,还是几十张的样品单,均可稳定输出。

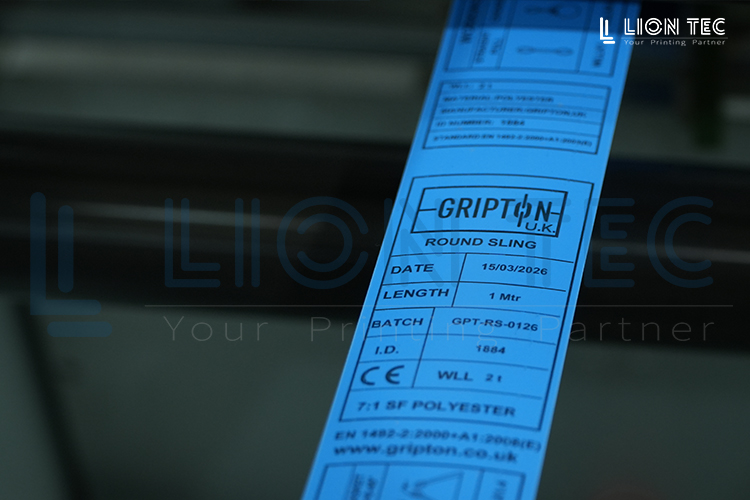

在线自动裁切:无需后续人工裁剪。系统内置高精度切刀,可根据软件设定的长度或通过识别色标,自动将喷印好的标签裁切成单张,并整齐堆叠在收料盘中(如实拍图所示),直接流向缝纫工位,大幅提升生产效率。

高精度伺服电机:区别于普通的气动裁切,我们的裁切单元由大功率**伺服电机(Servo Motor)**直接驱动。配合高灵敏度色标传感器,能精准捕捉每一个喷印色标,确保每一次裁切位置误差控制在±0.5mm以内。

平整切口:特殊的切刀材质与剪切角度设计,专为柔性PVC及合成革材料优化。裁切断面平整光滑,无毛边、无拉丝,无需后续人工修剪,直接满足缝纫要求。

三、 喷印品质:耐候且清晰

实时可变数据:不同于丝印需要制作网版,UV喷码机支持从Excel表格直接导入数据。您可以为每一张标签生成不同的批号(Batch No.)或序列号(ID),轻松实现“一物一码”的生产追溯。

灵活切换规格:当生产计划从1吨吊带切换到10吨吊带时,只需在软件中调取相应的模板即可瞬间切换,无需清洗网版或更换印辊,真正实现柔性化制造。

耐候级附着力:固化后的墨层具有卓越的耐刮擦性与耐化学腐蚀性。经测试,标签在户外暴晒、雨淋及油污环境下,字迹依然清晰不脱落,符合CE认证对永久性标识的要求。

UV数字直喷:核心喷印单元采用多头压电喷墨技术,直接在卷材上生成高黑度的安全参数表格与认证标志。蓝底黑字对比强烈,耐油污、耐摩擦,符合EN1492标准的耐久性要求。

柔性换产:无需制版,软件一键切换不同吨位(1T-100T)的标签模板,轻松应对“小批量、多规格”的出口订单。

四、 自动化收料:省去人工整理

耐候级附着力:固化后的墨层具有卓越的耐刮擦性与耐化学腐蚀性。经测试,标签在户外暴晒、雨淋及油污环境下,字迹依然清晰不脱落,符合CE认证对永久性标识的要求。

0 VOC排放:采用绿色环保UV墨水,无刺激性气味,改善车间作业环境。

自动输送堆叠:裁切后的单张标签通过绿色防静电输送带有序输出,并自动落入收料盘中整齐堆叠。作业人员只需定时取走成品即可,真正实现了“一人管多机”的高效生产模式。

结语

自动化是制造业升级的必由之路。我们的吊装带标签全自动喷码产线,以工业级的配置与精湛的工艺,助您彻底告别繁琐的手工制标时代,迈向高效智能制造的新台阶。